藥品

在極度有限的佔地面積內將液體排放量降至最低

只有 Gradiant 能夠提供最小液體排放解決方案,在極其有限的現有佔地面積內滿足客戶苛刻的性能要求。 現有佔地面積。為客戶量身訂做載氣抽排設計,而其他方案均以失敗告終。

概況

地點: Singapore

最終用戶: GlaxoSmithKline (GSK)

解決方案:最小液體量

行業:藥品

給水源:醫藥生產廢水

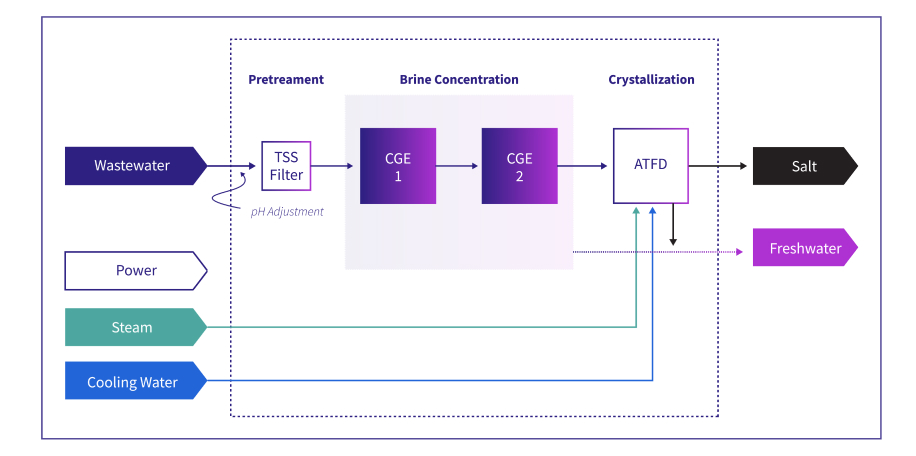

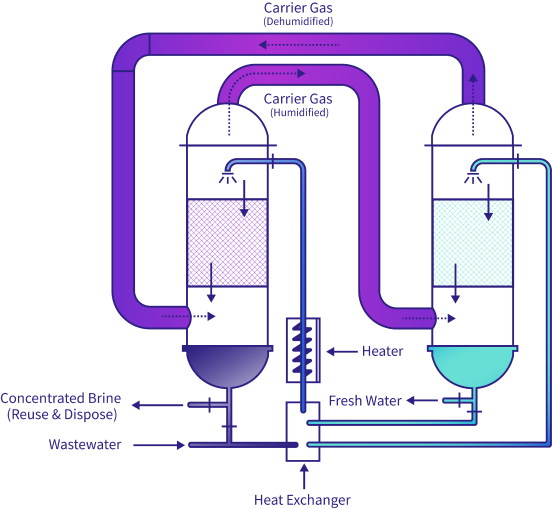

技術:載氣萃取 (CGE)、攪拌薄膜乾燥器 (ATFD)

系統配置:2 x 50% CGE 和 100% ATFD

系統容量:288 立方米/天

系統恢復: 98%

在線日期:2022 年 6 月

交付模式:設計-建造 (DB)

挑戰

GlaxoSmithKline(GSK)是一家全球性製藥和生技公司,也是amoxicillin(阿莫西林)的主要生產商。GSK位於新加坡的抗生素生產廠產生的廢水中含有有機溶劑和未回收的阿莫西林產品,限制了整體生產產量和廢棄物處理。首要挑戰是找到一種緊湊型製程解決方案,能夠持續處理高 COD、TDS 和氯化物給水。而這一切都需要在棕土廠區極具挑戰性的有限佔地面積內完成。

GSK一直未能找到可靠的解決方案--這就是 Gradiant。

解決方案

載氣萃取技術(CGE)的定製版本--獲得專利並屢獲殊榮。專門的專案交付團隊進行了實驗室測試,以證明使用 CGE 的概念和成本優勢。量化的結果得到了內部獨特的設計創新的補充,用於該 MLD 設施的設計-建造項目階段,與競爭對手相比,節省了 35% 的資本支出和 50% 的營運支出。

Gradiant 的工程師將 CGE 技術設計成兩個 32 公尺高的塔,以適應現有設施非常有限的佔地面積,這是前所未有的部署。事實證明,CGE 技術可協助其他客戶實現 20 倍的鹽水濃縮,與 ATFD 結合使用時,可減少超過 98% 的總處理量,同時降低出水 COD 和 TDS 濃度。 ZLD 製程方案將剩餘的濃縮鹽水送入攪拌膜乾燥器,以達到 >80% 純度的固體濾餅。

好處

事實證明,Gradiant 的解決方案在解決鹽水濃度和最小液體排放量方面具有技術和經濟上的優勢——總處理量減少了 98% 以上,同時降低了出水 COD 和 TDS 濃度。透過實施此解決方案,我們的客戶GSK可以專注於阿莫西林和其他主要藥品的全球供應。與競爭對手的技術相比,在資本支出(CAPEX)和營運支出(OPEX)方面分別節省了 35% 和 50%,超出了預期。

在該計畫成功實施後,Gradiant 正在為其他製藥品牌所有者創造機會,將永續發展引入其營運中,並解決其獨特的生產難題,以確保他們繼續專注於為全球人口生產救命藥物和治療方法。

影響統計

98%

減少垃圾處理量

0

液體排放

35%

與多效蒸發和蒸餾(MEE、MED)系統相比,熱能可減少高達 35%

50%

與競爭對手相比,資本支出和營運支出可節省高達 50%

50%

與機械蒸汽壓縮 (MVC) 蒸發法相比,最多可節省 50% 電力

數位和影像

流程图

載氣提取(CGE)製程示意圖

法律聲明

本文件僅供參考。不提供或暗示任何擔保或保證,Gradiant 不受本文件所含資訊的約束,也不對本文件所含資訊承擔任何責任。客戶自行負責確定本文檔中的資訊是否適合客戶使用,包括但不限於實際場地、地理和工廠條件、規格、要求、處置、適用法律和法規。本文檔為 Gradiant 的智慧財產權,包括但不限於本文檔中包含的任何專利或商標。分發本文檔並不意味著 Gradiant 智慧財產權的轉讓。

除非另有说明,否则 Gradiant、Gradiant 徽标以及所有以 ™ 或 ® 表示的商标和服务标记均归 Gradiant Corporation 的附属公司所有。© 2024 Gradiant。