Produits pharmaceutiques

UN REJET MINIMUM DE LIQUIDE DANS UN ESPACE EXTRÊMEMENT RÉDUIT

Seul Gradiant a été en mesure de fournir une solution de rejet minimum de liquide pour répondre aux spécifications de performance exigeantes du client dans un espace existant extrêmement limité. Conception d'un système d'extraction des gaz porteurs sur mesure, là où d'autres avaient échoué.

Faits marquants

Localisation: Singapour

Utilisateur final: GlaxoSmithKline (GSK)

Solution: Liquide minimum

L'industrie: Produits pharmaceutiques

Source d'eau d'alimentation: Eaux usées provenant de la production de médicaments

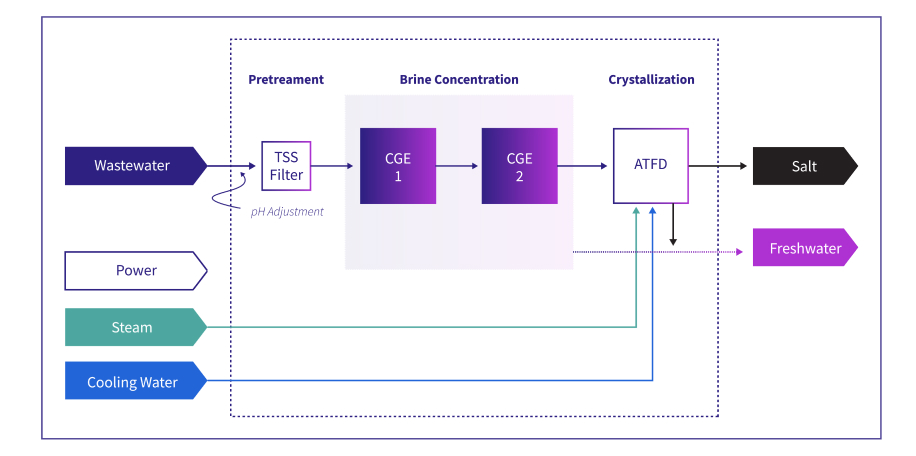

Technologie: Extraction de gaz porteur (CGE), sécheur à film mince agité (ATFD)

Configuration du système2 x 50% CGE et 100% ATFD

Capacité du système288 m³/jour

Récupération du système: 98%

Date en ligne: Juin 2022

Modèle de livraison: Conception-construction (CC)

Le défi

GlaxoSmithKline (GSK) est une entreprise pharmaceutique et biotechnologique d'envergure mondiale, et l'un des principaux fabricants d'amoxicilline. L'usine de fabrication d'antibiotiques de GSK à Singapour produisait des eaux usées contenant des solvants organiques et des produits d'amoxicilline non récupérés, ce qui limitait les rendements globaux de fabrication et l'élimination des déchets. Le principal défi consistait à identifier une solution de traitement compacte capable de traiter durablement des eaux d'alimentation à forte DCO, TDS et chlorures. Le tout dans le cadre d'une empreinte limitée extrêmement difficile disponible sur le site de la friche industrielle.

GSK n'a pas réussi à trouver une solution adéquate - Gradiant entre en scène.

La solution

Une version sur mesure de notre technologie d'extraction des gaz porteurs - brevetée et primée. L'équipe dédiée à l'exécution du projet a réalisé des essais en laboratoire à l'échelle du banc d'essai pour démontrer la preuve du concept et les avantages prouvés en termes de coûts de l'utilisation de l'extraction des gaz vecteurs. Les résultats quantifiés ont été complétés par une innovation de conception unique en interne pour la phase de conception-construction de cette installation MLD - créant des économies de 35% en CAPEX et 50% en OPEX par rapport aux concurrents.

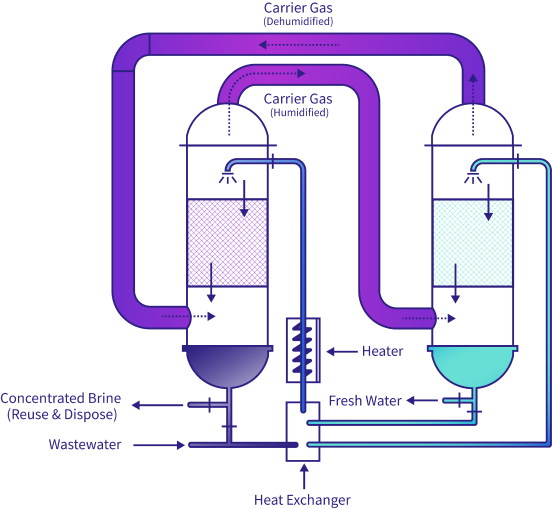

Dans le cadre d'un déploiement sans précédent, les ingénieurs de Gradiant ont conçu la technologie CGE sous la forme de deux tours de 32 mètres afin de s'adapter à l'empreinte très limitée de l'installation existante. La technologie CGE a prouvé qu'elle aidait d'autres clients à obtenir une concentration de saumure 20 fois supérieure et, lorsqu'elle est combinée à l'ATFD, à réduire les volumes globaux d'élimination de plus de 98%, tout en diminuant les concentrations de DCO et de TDS dans les effluents. Le procédé ZLD alimente le reste de la saumure concentrée dans un sécheur à film mince agité pour obtenir un gâteau de solides d'une pureté >80%.

Les avantages

La solution de Gradiant s'est avérée supérieure d'un point de vue technique et économique pour résoudre les problèmes de concentration de saumure et de rejet minimum de liquide - les volumes d'élimination globaux ont été réduits de plus de 98%, tout en diminuant les concentrations de DCO et de TDS dans les effluents. En mettant en œuvre la solution, notre client GSK a pu se concentrer sur la fourniture mondiale d'amoxicilline et d'autres médicaments essentiels. Dépasser les attentes en réalisant des économies de 35% et 50% en termes de CAPEX et d'OPEX par rapport aux technologies concurrentes.

À la suite du déploiement réussi du projet, Gradiant crée des opportunités pour d'autres propriétaires de marques pharmaceutiques d'introduire la durabilité dans leurs opérations et de résoudre leurs défis de fabrication uniques - afin de s'assurer que leur objectif reste la production de médicaments et de remèdes vitaux pour la population mondiale.

Statistiques d'impact

98%

Réduction du volume d'élimination

ZERO

Décharge de liquide

35%

Jusqu'à 35% d'énergie thermique en moins par rapport aux systèmes d'évaporation et de distillation à effets multiples (MEE, MED)

50%

Jusqu'à 50% d'économies de CAPEX et d'OPEX par rapport aux concurrents

50%

Jusqu'à 50% d'économies d'électricité par rapport à l'évaporation par compression mécanique de vapeur (MVC)

Chiffres et images

Diagramme de processus

Schéma du processus d'extraction des gaz vecteurs

Avis de non-responsabilité

Ce document est destiné à des fins d'information générale uniquement. Aucune garantie n'est donnée ou impliquée et Gradiant n'est pas lié ou responsable des informations contenues dans ce document. Le client a la responsabilité exclusive de déterminer si les informations contenues dans ce document sont appropriées à l'utilisation qu'il en fait, y compris, mais sans s'y limiter, les conditions réelles du site, de la zone géographique et de l'usine, les spécifications, les exigences, l'élimination, les lois et règlements applicables. Ce document est la propriété intellectuelle de Gradiant, y compris, mais sans s'y limiter, tout brevet ou marque commerciale contenu dans ce document. La distribution de ce document n'est pas et n'implique pas le transfert de la propriété intellectuelle de Gradiant.

Gradiant, le logo Gradiant et toutes les marques de commerce et de service désignées par ™ ou ® sont la propriété de sociétés affiliées à Gradiant Corporation, sauf indication contraire. 2024 Gradiant.